沸石分子筛膜及渗透汽化分离工艺设备

常州市星干干燥设备有限公司与中海油天津化工研究设计院联合开发沸石分子筛膜及渗透汽化分离成套工艺设备,由从业多年的陈赞博士团队负责研发,工业化生产的A型、T型、MOR型和ZSM-5型四种沸石分子筛膜等产品,分离性能优异,pH值适用范围为3.0~12.0,为国内外渗透汽化膜行业中^的高新技术产品,并拥有自主的知识产权。该技术用于液体有机化学品混合物中少量或微量水的分离(也可用于气体渗透脱水),其突出的优点是能够以低能耗实现蒸馏、萃取、吸附等传统的方法难于完成的分离任务。该技术还可以同生物及化学反应耦合,将反应生成的水不断脱除,使反应转化率明显提高。此外,对废水中少量有机污染物的分离及水溶液中高价值有机组分的回收等具有明显的技术和经济上的优势。本公司将利用该技术竭诚为医药化工及相关工业领域提供专业的膜分离服务,为国家节能减排及相关产业升级作出自己的贡献。

原理及工艺流程

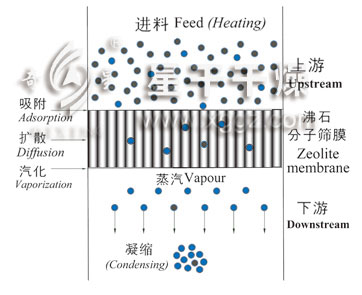

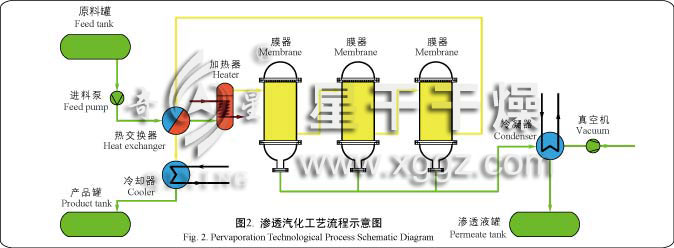

沸石分子筛膜渗透气化是用于液体混合物分离的一种新型膜分离技术。它是在液体混合物中组分蒸气分压差的推动下,利用沸石分子筛膜材料对组分的选择透过性及扩散速度不同实现分离的过程,与传统分离技术相比,渗透汽化技术具有高效、能耗低、操作方便、便于放大等特点,其分离原理和工艺流程如图1和图2所示。

|

图1. 渗透汽化原理图 |

|

图2. 渗透汽化工艺流程图 |

应用体系

本技术产品可用于能源、环保、生物制药、农药、精细化工、石化、电子、食品等行业,具体应用体系如下:

● 醇类体系脱水,包括:甲醇、乙醇、丙醇、异丙醇、丁醇、叔丁醇、异戊醇、环己醇、苯甲醇、炔醇等

● 醚类脱水,包括:乙醚、甲基叔丁基醚、二异丙醚等

● 酮类脱水,包括:丙酮、丁酮、甲基异丁基酮等

● 酯类脱水,包括:醋酸甲酯、乙酸乙酯、醋酸丁酯、碳酸乙烯酯等

● 烃类脱水,包括:甲烷、乙烷、碳六油、环己烷等

● 卤代烃类脱水,包括:氯代烃、二氯甲烷、氯乙烯等

● 芳香族化合物脱水,包括:苯、甲苯、苯酚、乙苯等

● 多元有机混合物的分离,如杂醇油等

● 其他体系脱水,如:甲氯呋喃、醋酸、三乙胺、苯胺、吡啶、有机硅等

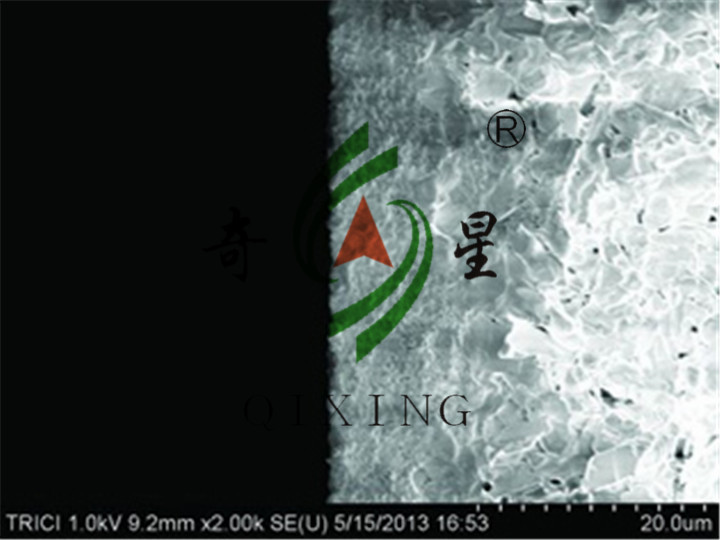

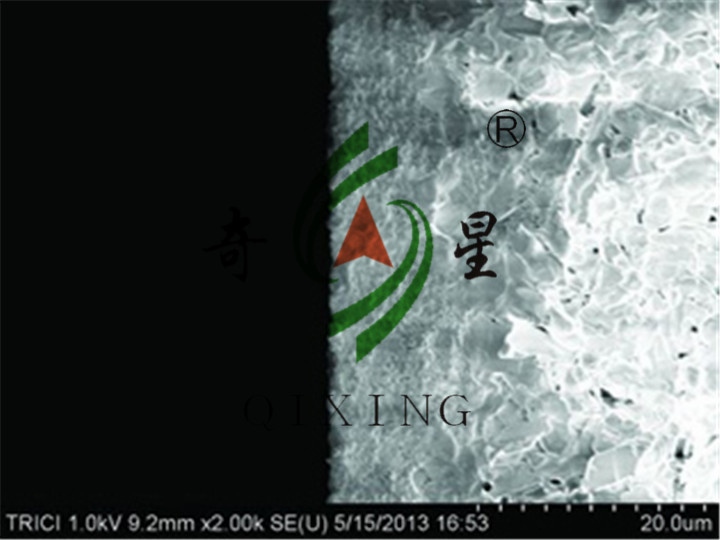

工业沸石分子筛膜管及膜微结构

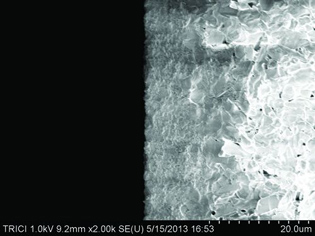

典型的沸石分子筛膜管及其微结构如图3、4所示。

|

图3. 工业膜管 |

|

图4. 沸石分子筛膜表面和截面SEM图 |

能耗与成本核算

以下以乙醇和异丙醇脱水为例,对渗透汽化分离工艺进行能耗与成本核算:

1、 乙醇脱水

以头孢类药物或阿莫西林生产为例,在其生产过程中,乙醇作为溶媒一次或多次使用后,含水量越来越高,若要回收再利用,需要采用萃取精馏、恒沸精馏或加盐精馏,这些方法过程复杂、能耗高、污染严重,而且会引入第三组分导致产品质量难以达到医药工业使用求。若采用渗透汽化法可比传统方法节能50%~70%,如表1所示,而且可以避免产品和环境受污染。

核算示例(年处理1600吨,乙醇含量从90%提高到99.5%)

▲ 运行费用:运行成本主要包括电、蒸汽、循环冷却水和膜管更换费用。

电 耗:48元/吨产品由原料泵、产品泵、真空泵、循环水泵及制冷机产生。制冷机电耗主要由渗透液采用低温载冷剂所产生。按0.6元/度电计算,电耗约80度/吨产品,总计电耗费用约为48元/吨产品。

蒸汽消耗:110元/吨产品主要由对原料进行加热、汽化、过热及系统热损失产生,约0.55吨/吨产品,按200元/吨蒸汽计算,总计费用约为110元/吨产品。

冷却水消耗:10元/吨产品主要由产品蒸汽冷凝产生。按0.5元/吨循环水计,总计使用约20吨/吨产品,计10元/吨产品。

膜管的更换:124元/吨所用膜管为12m2,每平米膜费用为16500元,膜费用合计198000元,折算成每吨产品膜费用为124元/吨。

总计运行费用:48+110+10+124=292元/吨。

▲ 创造利润

可以使售价约为3000元/吨的乙醇(乙醇含量90%,水含量10%),提高到售价约为6500元/吨的无水乙醇(乙醇含量不低于99.5%)。

创造利润:(6500-3000-292)×1600=513.28万元。

▲ 装置造价

整套装置造价约为85万元。

2、乙醇脱水

医药产品的生产过程中,以异丙醇作为萃取溶剂循环使用,萃取后异丙醇中水含量增高,且溶液呈碱性。异丙醇与水共沸,采用传统方法回收非常困难。

核算示例(年处理2000吨,异丙醇含量从85%提高到99.9%)

▲ 运行费用:运行主要包括电、蒸汽、循环冷却水和膜管更换费用。

电 耗:64元/吨产品由原料泵、产品泵、真空泵、循环水泵及制冷机产生。制冷机电耗主要由渗透液采用低温载冷剂所产生。按0.8元/度电计算,电耗约80度/吨产品,总计电耗费用约为64元/吨产品。

蒸汽消耗:120元/吨产品,主要由对原料进行加热、汽化、过热及系统热损失产生,约0.6吨/吨产品,按200元/吨蒸汽计算,总计费用约为120元/吨产品。

冷却水消耗:11元/吨产品,主要由产品蒸汽冷凝产生。按0.55元/吨循环水计,总计使用约20 吨/吨产品,计11元/吨产品。

膜管的更换:148.5元/吨所用膜管为18m2,每平米膜费用为16500元,膜费用合计297000元,折算成每吨产品膜费用为148.5元。

总计运行费用:64+120+11+148.5=343.5元/吨。

▲ 税前利润:

可以使售价约为3500元/吨的异丙醇(异丙醇含量85%,水含量15%),提高到售价约为9500元/吨的异丙醇(异丙醇含量不低于99.9%)。

税前利润:(9500-3500-343.5)×2000=1131.3万元。

▲ 装置造价:整套装置造价约为95万元。

工艺比较(恒沸精馏法和恒沸吸附法均为传统工艺)

| 项目(¥) | 精馏法 | 吸附法 | 渗透汽化 |

| 蒸汽 | ¥525 | ¥381 | ¥110 |

| 电力 | ¥36 | ¥27 | ¥48 |

| 冷却水 | ¥20 | ¥16 | ¥10 |

| 夹带剂/沸石分子筛膜 | ¥60 | ¥154 | ¥124 |

| 总计 | ¥641 | ¥578 | ¥292 |